Сварочный аппарат и компрессор

СВАРОЧНЫЙ АППАРАТ. Сварочный аппарат после долгих размышлений и нескольких неудачных попыток изготовил из статора мощного электрического двигателя. У моего двигателя статор был диаметром 30 см. Способ извлечения статора из корпуса двигателя зависит от материала, из которого сделан этот корпус. Если корпус чугунный, то проще всего разбить его кувалдой, если алюминиевый, то придется или рубить корпус зубилом, или разрезать болгаркой. Обмотки из статора выжигать нельзя, так как перегрев испортит магнитоэлектрические свойства статорного железа. Для извлечения обмоток придется срезать петли провода с одной стороны статора и плоскогубцами вытягивать петли с другой стороны.

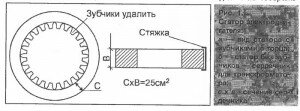

После очистки у вас в руках окажется полый цилиндр, на внутренней стороне которого имеются зубчики. Теперь цилиндр надо разделить на 2…3 части так, чтобы сече-

ние его стенки было равно 25 см2 (рис. 1). Для этого перепиливаем стяжки, которых там 6…8 штук. Далее выкидываем из статора несколько листов железа и загибаем торчащие концы вовнутрь. Следующая операция — удаление зубчиков. Здесь единственные приемлемые инструменты — зубило и молоток, причем зубило надо заточить, как стамеску. Не пытайтесь использовать для этой цели автоген или болгарку — только испортите железо. Иногда дедовские способы — самые лучшие. Тем более, что зубчики срубаются достаточно легко. И еще. Удаляя зубчики, обязательно наденьте плотную одежду, очки, рукавицы, а также обязательно прикройте лицо платком, так как отрубленные зубчики отлетают на несколько метров, а края у них очень острые. Полученный сердечник хорошенько изолируем — сперва картоном, а потом тканью. И совсем не обязательно использовать для этого стеклоткань. Ее вполне заменит простая старая простыня, причем и для межслоевой изоляции ее тоже можно использовать. Вообще-то обычно простую ткань рекомендуется пропитывать лаком, но я не стал этого делать из соображений “ремонтопригодности”, так как пропитанные лаком обмотки трудно разматывать, не повреждая изоляции проводов.

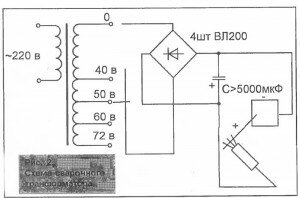

Первой наматывают первичную обмотку (рис. 2), которая состоит из 440 витков алюминиевого провода диаметром 3 мм. Я применил провод в стеклотканевой изоляции, подойдет и любой другой вплоть до провода для электропроводки. При этом следует учитывать, что площадь сечения алюминиевой жилы должна быть не менее 6 мм2, медной жилы — не менее 4 мм2. Если изоляция легкоплавкая, лучше увеличить сечение провода во избежание короткого замыкания.

Вторичная обмотка намотана алюминиевым прямоугольным проводом сечением 4×9 мм в бумажной изоляции (в связи с плохим состоянием последней пришлось в некоторых местах дополнительно изолировать провод черной хлопчатобумажной изолентой). Состоит вторичная обмотка из 145 витков с отводами от 80-го; 100-го; 120-го и 145-го витка, что позволяет получить следующие напряжения: 10; 12; 20; 22; 32; 40; 50; 60; 72 В (эти напряжения ис-пльзуются для регулировки тока).

Мой сварочный аппарат позволяет сваривать и резать металл в течение нескольких часов без перерыва при применении электродов диаметром 3 мм. Если для обмоток применить медный провод или провод большего сечения, то можно будет пользоваться более толстыми электродами, но, на мой взгляд, в бытовых условиях это не нужно. Получившийся сердечник зажат между между двумя кусками фанеры, к одному из которых болтом-контактом М10 подсоединены выводы обмоток Т.

Также на фанере закреплен выпрямительный (диодный) мост с конденсаторным фильтром (диоды ВЛ200, конденсаторы электролитические емкостью более 500 мкФ на рабочее напряжение не менее 100 В). Выпрямитель позволяет использовать сварку в качестве пускового устройства для автомобиля, а также очень облегчает процесс сварки, так как использование выпрямленного тока при работе обыкновенными электродами при малом опыте сварщика значительно облегчает процесс зажигания дуги, а также улучшает качество сварного шва. Хочу заметить, что работа электродами для постоянного тока не дает хороших результатов, так как для их нормального горения требуется не выпрямленный пульсирующий однофазный ток, а ток или от генератора постоянного тока, или от трехфазного выпрямителя. Добавлю, что диаметр статорного железа не играет большой роли, только надо учесть, что при уменьшении диаметра статора становится гораздо труднее наматывать обмотки.

——————————————-

В домашнем хозяйстве, особенно если у вас свой дом, хорошим подспорьем будет иметь бензо или дизель генератор (например wilson). Это особенно выгодно если вам предстоят большие строительные и ремонтные работы. Все ваши электроинструменты, сварочный аппарат, компрессор будут независимы от вашей электросети и не будут создавать дополнительных помех.

——————————————-

КОМПРЕССОР

Если требуется компрессор, то его можно взять от старого холодильника. Только вот его производительность не очень большая. Так, автомобильное колесо он с успехом накачает, а вот чтобы использовать его для покраски, требуется ресивер большого объема. Компрессор от грузовика типа ЗИЛ-130 мощнее. Здесь не лишне сказать, что компрессоры всей нашей автотехники однотипны и отличаются только маркой привода и способом крепления. Правда, возникают некоторые вопросы. Например, у автомобиля шатунные шейки колен-вала компрессора смазываются от общей масляной магистрали. И, на первый взгляд, кажется, что без подачи масла под давлением компрессор быстро выйдет из строя. Но эта проблема решаема. Надо просто заглушить отверстие в крышке подшипника коленвала, через которое подается масло из магистрали, и заглушить место слива масла из поддона. Далее в стенке картера, чуть выше середины, сверлят отверстие, в котором нарезают резьбу М8. После заливки масла до 1/3 высоты картера в отверстие вворачивают штуцер и надевают на него трубочку с фильтром от капельницы, после чего закрепляют фильтр выше головки компрессора. Это нужно для того, чтобы масло из поддона не выбрасывалось давлением прорывающихся газов. Если же штуцер заменить болтом, то на носке коленвала выдавит сальник.

Еще возникает вопрос организации охлаждения компрессора. На автомобиле компрессор подключен к общей системе охлаждения. В гаражных же условиях можно вполне обойтись без охлаждения или использовать в качестве радиатора любую “печку” от автомобиля. При этом “помпа” не понадобится, так как циркуляцию жидкости обеспечит термосифонный эффект.

Для привода компрессора я использовал трехфазный асинхронный двигатель мощностью 1,1 кВт с частотой вращения вала 1420 об/мин. Для пуска двигателя от 220 В применил конденсаторную схему. Передаточное число, то есть отношение диаметров шкивов компрессора и двигателя 1 : 3, объем ресивера 50 л. При испытаниях двигатель сначала подключили “звездой”, но когда давление в ресивере достигло 5 атм, двигатель остановился. Двигатель, подключенный “треугольником”, обеспечил в ресивере давление 10 атм и продолжал нормально работать. Эксперимент однако пришлось прервать из-за боязни порчи манометра. Мой компрессор, изготовленный из далеко не новых деталей, без охлаждения и с описанной выше системой смазки в течение 3 лет покрасил 8 автомобилей, накачал большое число колес и обеспечил бытовое использование краскопульта. И ничего, работает. Надеюсь, что мой материал поможет “рукастым” обогатить свою мастерскую инструментом. Ведь в нашей стране тем, у кого есть руки, не хватает денег на .инструмент, а тому.у кого есть деньги, инструмент не нужен.

Автор А. Семчук

Журнал “Сделай сам”№3-04г.